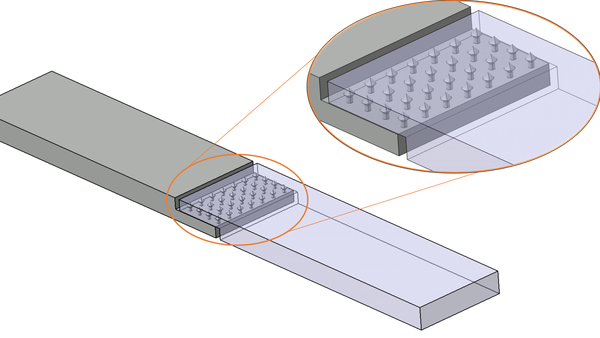

Titel der Arbeit: Optimierung der Pinanordnung in hybriden Metall-FVK Verbindungen

Wir haben fortlaufend spannende Arbeiten zu vergeben. Je nach persönlichem Schwerpunkt haben Sie die Möglichkeit, experimentelle Arbeiten in unserem Labor durchzuführen oder numerische Analysen mit aktuellen Berechnungsprogrammen zu erstellen.

Sollte kein passendes Thema aufgeführt sein oder Sie haben bereits konkrete Vorstellungen? Zögern Sie nicht, uns zu kontaktieren... wir haben bestimmt eine interessante Aufgabenstellung für Sie!

Masterarbeiten:

Bachelorarbeiten:

Projektarbeiten:

Studienarbeiten:

Luisa Lippert: "Untersuchung der technischen Potenziale durch den Einsatz von Interphasen in Kunststoffanwendungen der Automobil- und Luftfahrtindustrie", 19.07.2023 bis 20.09.2023

Masterarbeiten:

Bachelorarbeiten:

Projektarbeiten:

Studienarbeiten:

Masterarbeiten:

Bachelorarbeiten:

Projektarbeiten:

Studienarbeiten:

Masterarbeiten:

Bachelorarbeiten:

Projektarbeiten:

Studienarbeiten:

Joshua Josel: "Gestaltung hybrider Metall-Composite Verbindungen mittels additiver Fertigung - Eine systematische Literaturrecherche", 18.10.2022 bis 21.12.2022

Masterarbeiten:

Bachelorarbeiten:

Projektarbeiten:

Studienarbeiten: