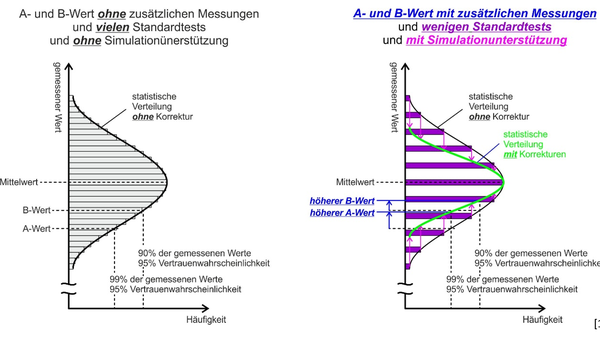

Zur Auslegung herangezogene Festigkeitskennwerten mit und ohne zusätzliche Messungen

Faserverbundwerkstoffe und insbesondere Kohlenstofffaserkunststoffe (CFK) werden in vielen Produkten branchenübergreifend eingesetzt um Leichtbau zu betreiben. Aufgrund unterschiedlicher Einflussfaktoren zeigen sich hier bei der Ermittlung von Materialkennwerten, die zur Auslegung benötigt werden, relativ hohe Streuungen. Diese Streuungen führen zu vergleichsweisen erhöhten Abschlägen bei den zur Auslegung herangezogenen abgeminderten Festigkeitskennwerten (A- und B-Werte, siehe Abb.1)

In Konsequenz müssen Bauteile daher größer dimensioniert werden, was zu einem erhöhten Ressourcen-Einsatz und damit auch zu einer höheren CO2-Emission führt. Daher besteht hierbei ein erhebliches Einsparungspotential, wodurch sich das Thema des Vorhabens ergibt:

Reduktion der CO2-Emission durch Erhöhung der Werkstoffausnutzung mit Hilfe des 3D-Digitalen Zwillings.

Ziel des Vorhabens ist es, durch den Einsatz von Simulationstools und Werkstoffanalyse ein besseres Verständnis für die Streuung der mechanischen Eigenschaften von Faserverbundwerkstoffen zu erlangen. Durch die Identifikation kritischer Einflussfaktoren und die digitale Abbildung des Entwicklungsprozesses sollen diese Streuungen reduziert werden. Der Einsatz von digitalen Zwillingen ermöglicht eine Nutzung der Ergebnisse über die gesamte Lebensdauer des Produkts. Dieser Ansatz führt zu folgenden Effekten:

Das Projektkonsortium wurde so zusammengestellt, dass alle relevanten Aspekte des Entwicklungsprozesses von erfahrenen Partnern abgedeckt werden. Dies umfasst die Herstellung der Werkstoffkomponenten (Matrixsysteme, Fasern), die Probenherstellung und -prüfung, die numerische Berechnung mit mikro- und makromechanischen Modellierungsansätzen sowie die wissenschaftliche Untersuchung entsprechender mechanischer Testverfahren (siehe Abb.2)

Modifizierte Standardversuche

Testing und Materialcharakterisierung

Simulation

Im Projekt RICA wurden neue Methoden entwickelt werden, um bei der Prüfung von Composites das Verhalten der Materialen genauer zu beschreiben. Hierbei wurde insbesondere der konsequente Einsatz der Digitalen Bildkorrelation genutzt, um Dehnungsfelder in allen drei Richtungen (inklusive out-of-plane) zu erzeugen und um Spannungs-Dehnungs-Kurven bis zum Probenversagen zu erhalten. Durch die in unterschiedlichen Prüfverfahren ermittelten Kennwerte und vollständigen Spannungs-Dehnungs-Kurven lässt sich dabei das Materialverhalten in Simulationen genauer abbilden.

Insbesondere bei der Charakterisierung von anisotropen Werkstoffen kann eine umfänglichere Bestimmung von Materialkennwerten in allen Richtungen zu einem höheren Verständnis des Materialverhaltens und einer genaueren Abbildung in Simulationen führen.

Anhand der Datenerfassung mittels DIC können auch die jeweiligen Einspanneffekte von Standard- und modifizierten Versuchsvorrichtungen genauer betrachtet, analysiert und somit Lasteinleitungen optimiert werden.

Projektlaufzeit: Dezember 2020 bis November 2023

Das Projekt wird gefördert vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) im Rahmen des Technologietransferprogramm Leichtbau (TTP-LB).