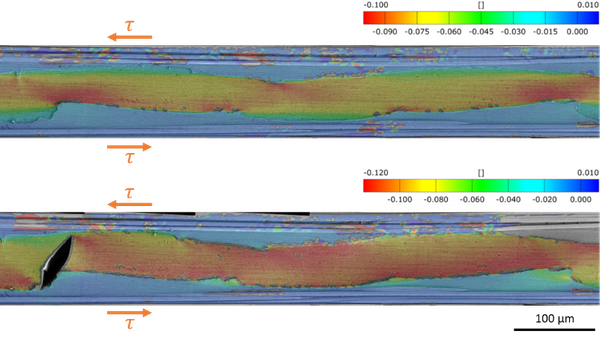

Schubverzerrungen in einer Klebstoffschicht mit strukturierten CFK-Fügeteilen bei 400 N (oben) und 500 N (unten). Die Verteilung der Schubverzerrungen wird durch die Struktur der Fügeteile sichtlich beeinflusst.

Aufgrund ihrer hervorragenden Leichtbaueigenschaften haben sich faserverstärkte Kunststoffe im modernen Flugzeugbau fest etabliert. Das strukturelle Kleben ist eine Fügetechnologie, welche für diese Werkstoffe erhebliche Vorteile bietet. Klebeverbindungen ermöglichen allgemein Konstruktionen mit hoher Steifigkeit bei gleichzeitig geringem Gewicht. Insbesondere bei Faserverbundwerkstoffen erlauben Klebungen dünnere Wandstärken und keine Schwächung der Fügeteile, eine gleichmäßigere Spannungsverteilung gegenüber Schraub- oder Nietverbindungen und eine gute Schwingungsdämpfung. [1]

Die sichere Anwendung lasttragender Klebungen in der Luft- und Raumfahrt ist jedoch noch Gegenstand aktueller Forschung. Eine wesentliche Herausforderung ist dabei die zuverlässige Vorhersage der Lebensdauer und des Schädigungsverhaltens der Klebeverbindung. Während das Sicherstellen der Adhäsion bereits zuverlässig beherrscht wird [2], zeigt sich eine deutliche Abhängigkeit des Risswachstums in belasteten Faserverbundklebungen von der Fügeteiltopografie [3].

In der Luft- und Raumfahrtindustrie werden für die Prozessqualifizierung häufig Materialtests an Coupon-Proben durchgeführt. Aufgrund der Größe dieser Proben können Effekte im Mikrometerbereich nur überlagert erfasst werden. Dies ist bei einem Material wie CFK besonders problematisch, da es auf der Mikroskala sehr inhomogen ist. Daher wurde eine Methodik entwickelt, um Materialprüfungen in einem Maßstab durchzuführen, in welchem der Einfluss der Mikrostruktur erfasst werden kann. Zu diesem Zweck werden miniaturisierte Probekörper hergestellt und in einer Materialprüfmaschine in einem Rasterelektronenmikroskop geprüft. Die unter Belastung auftretenden Verformungen in der Klebschicht und im klebschichtnahen Bereich der Fügeteile können so im Mikrometermaßstab erfasst und anschließend mittels digitaler Bildkorrelation ausgewertet werden. In Kombination mit numerischen Simulationen ermöglicht dies ein besseres Verständnis des mikromechanischen Verhaltens der Klebung.

Untersuchung von Faserverbundklebungen

Methodenentwicklung zur in situ Dehnungserfassung an Polymeren im Mikrometerbereich

Simulation

Im Projekt konnte bereits gezeigt werden, wie sich das Verhalten geklebter Faserverbundwerkstoffe unter Last im Mikrometermaßstab quantitativ untersuchen lässt.

Ein Schwerpunkt lag auf der Erzeugung eines stochastisch verteilten Musters mit hohem Kontrast im Rasterelektronenmikroskop, welches für die Dehnungsermittlung mittels Bildkorrelation notwendig ist.

Die in dieser Studie entwickelte Methodik für eine experimentelle Untersuchung von Klebungen im Mikrometermaßstab liefert bereits wertvolle Erkenntnisse über die Bruchmechanik in der Klebschicht. Damit ist eine systematische Untersuchung verschiedener Konfigurationen aus Fügeteilen und Klebstoffen möglich, was zu einem signifikanten Erkenntnisgewinn und einer besseren Vorhersagbarkeit der Lebensdauer von Klebungen beiträgt.

M. Rasche, Handbuch Klebtechnik, München; Wien: Hanser, 2012

J. Holtmannspötter, The Journal of Adhesion Vol. 96:9, p. 839 (2018).

T. Thäsler, J. Holtmannspötter and H.-J. Gudladt, Key Engineering Materials Vol. 809, p. 341 (2019).