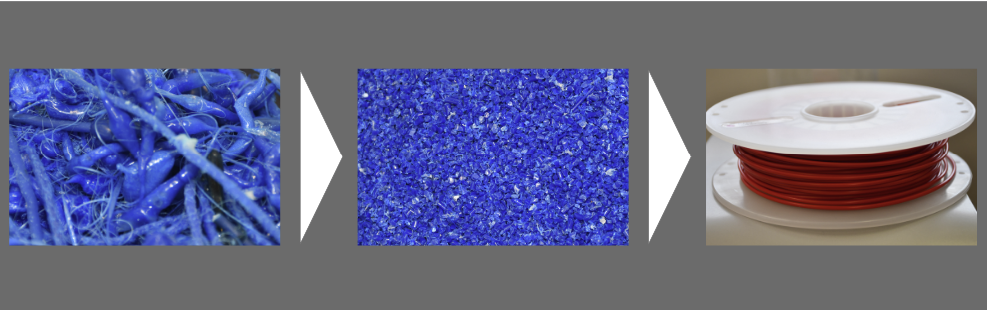

3Devo Composer Filamentextruder

|

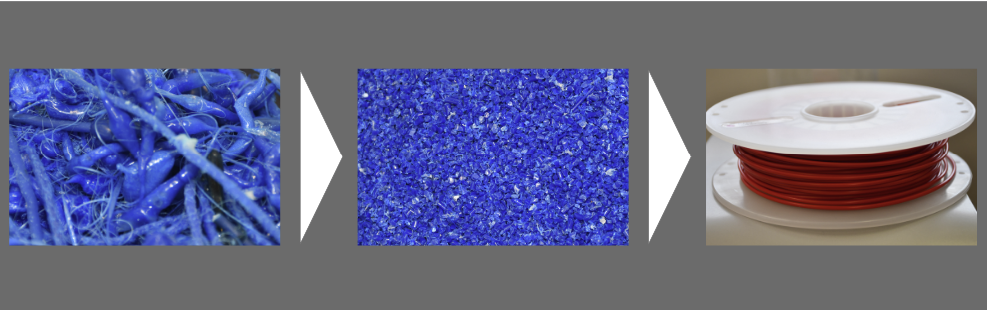

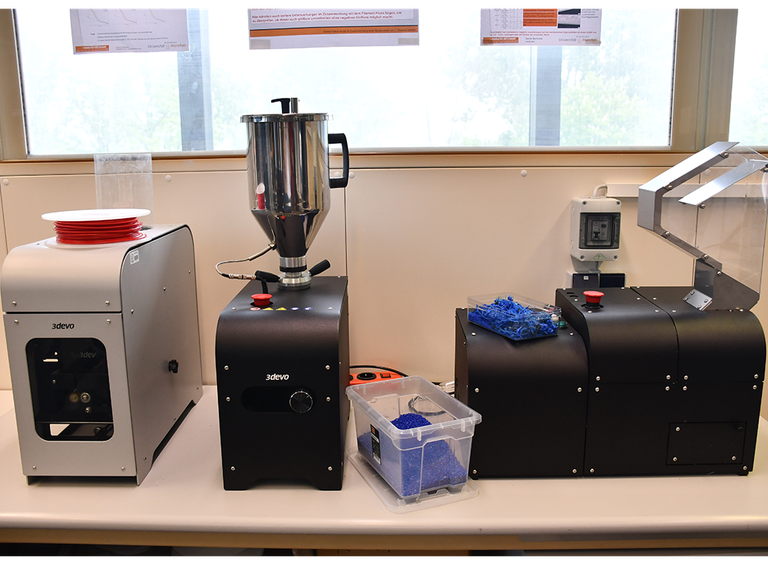

Drei Komponenten:

- SHRE3D IT Schredder zur Zerkleinerung von Kunststoffteilen

- AIRID Polymer Dryer zur Trocknung von Granulat und Rezyklat

- Composer 450 zur Filamentextrusion

Filamentdurchmesser: 0,5 - 3 mm

Material: alle gängigen Thermoplaste

Max. Temperatur: 450 °C

Genauigkeit: ± 0,02 mm

|

Ozone Climate Simulator SIM7300-TH mit SIMtool 75049

|

Kammergröße: 700 x 700 x 700 mm

Kammervolumen: 300l

Statische Prüfung:

- maximaler Weg: 30 - 180 mm

- Breite der Probe: bis 20 mm

- Probendicke: bis 2 mm

Dynamische Prüfung:

- Amplitude: bis 150 mm

- Frequenz: 0,5 - 40 Hz

Ozonkonzentration: 25 - 30.000 pphm

Ozongenerator: Elektrische Entladung

Luftwechsel: 0 - 55 pro Minute

Luftgeschwindigkeit: 8 - 600 mm/s

Temperatur: 25 - 66 °C

Relative Luftfeuchtigkeit: 30 - 80%

|

Drahterosionsanlage Fanuc Robocut C400 iB

|

Besonders gut geeignet für:

- Dünne Schnitte in elektrisch leitfähigen Werkstoffen

- Schwierig zu bearbeitende Werkstoffe (z.B. aufgrund hoher Härte)

|

Präzisionstrennmaschine ATM Brillant 220

|

Fahr- und Kappschnitt (3-Achsen)

Laser zum Entrichten von präzisen Schnitten

Einfaches und schnelles Trennen

|

Horizontale Bandsäge bitron 300 3D Cut

|

in Spezialausführung für das Trennen der metallischen additiv gefertigten Bauteile von der Bauplatte

für Bauplattengrößen bis 305 mm x 305 mm

mit Abweichungssensorik

|

Nachbearbeitungskabine Joke Eneska Postprocess

Manuelle Nachbearbeitung von additiv gefertigten Bauteilen im geschlossenen Arbeitsraum mit Sichtfenster, Handeinlässen, Absaugung und materialgerechter Filterung

Ausgestattet mit vielen elektrischen und pneumatischen Werkzeugen

Multiatmosphären Entbinder- und Sinterofen Xerion Fusion Factory

|

Maximaltemperatur: 1750 °C

Kammervolumen: 150 x 150 x 150 mm

Kühlfalle und katalytische Abgas-Nachverbrennung für die thermische Entbinderung

Verwendbare Prozessatmosphären:

- Luft

- Argon

- Formiergas

- Vakuum

Frei programmierbare Heiz-, Halte- und Kühlsegmente

|

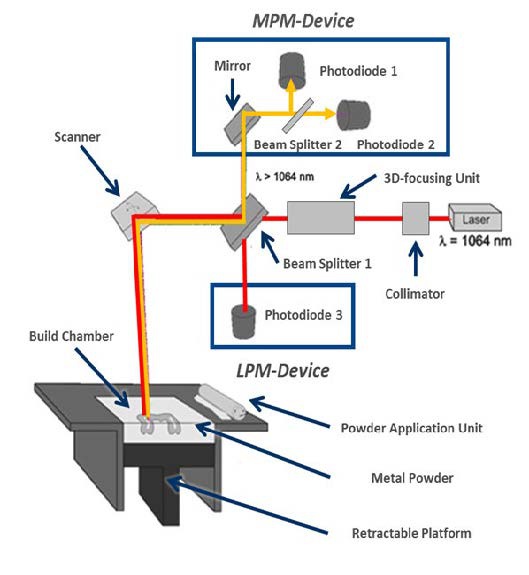

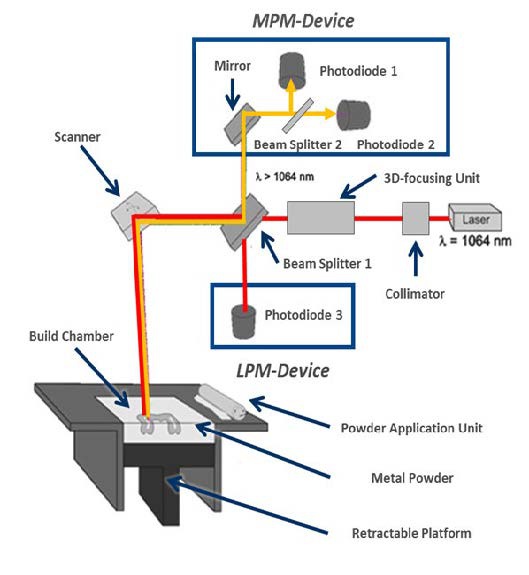

Laser Power und Melt Pool Monitoring

|

Laser Power Monitoring (LPM)

On-axis Überwachung der Laserleistung im additiven Fertigungsprozess

- Messrate: ≥ 100 ms

- Messgenauigkeit: ≤ ± 10%

- Wiederholgenauigkeit: ≤ ± 1,5%

- Leistungsspektrum: 10 - 700 W

- Auflösung: ≤ 0,01 W

Melt Pool Monitoring (MPM)

Visualisierung der thermischen Emissionen des Schmelzbades

- Zwei Photoioden mit unterschiedlicher Detektionswellenlänge der Schmelzbademissionen

- Messrate: 10 μs

|