2024

Brenner, S. & Nedeljkovic-Groha, Vesna. (2024). Enhancing Dimensional Accuracy in Laser Powder Bed Fusion by Scaling Factor Optimization and 3D Scanner Capability Analysis. RTe Journal.

Abstract

In the laser-based powder bed fusion of metals (PBF-LB/M) process, part shrinkage occurs as a result of the repeated melting and solidification of metal powder and solid material during manufacturing, leading to thermally induced distortions. To improve the accuracy of the parts, the dimensional deviations are compensated for by using scaling factors, finite element simulations, or data-driven methods based on measurements. PBF-LB/M users often rely on optical measurement systems, such as 3D scanners, to measure the complex structures that are common in additive manufacturing. However, uncertainties in the 3D scan data and local surface errors are reasons for a lack of reliability in the dimensional accuracy assessment. In this study, we measure the positional accuracy and step heights of appropriately designed pin specimens, considering the tolerance fields of a structured light 3D scanner that comply with the required capability indices of measurement system analyses. Surface roughness measurements determine the tolerance fields for the diameter and roundness of the pins. By adjusting the scaling factors, we achieve a 70 % reduction in reproducible, systematic positional deviations, bringing them below the capability threshold of the 3D scanner. The diameter deviations and roundness are also smaller than the tolerance fields. Some of the step height errors are outside the tolerance but are one order of magnitude smaller than the local errors. The results of this study show the potential for improving dimensional accuracy through scaling factor optimization. For users of 3D scanners, it is important to consider the measurement capabilities when evaluating dimensional accuracy to verify the required tolerances.

URL

Moser, M.; Brenner, S.; Strauß, L.; Löwisch, G.; Nedeljkovic-Groha, V. (2024). Effect of a process interruption on the mechanical properties of AlSi10Mg components produced by laser powder bed fusion (PBF‑LB/M). Progress in Additive Manufacturing.

Abstract

Due to various causes, process interruptions during powder bed fusion of metal with laser beam (PBF-LB/M) can occur. This can be performed deliberately, e.g. as part of sensor integration or hybrid manufacturing. However, unplanned interruptions are also possible, for example, due to a power outage. In particular, long-term interruptions may result in significant quality losses, making it necessary to cancel the build job. Depending on the extent of the print job and the location of the interruption, this can mean a major economic loss. Most of the previous studies have found only minor reduction of the mechanical properties. However, these studies often dealt with the effect of planned interruptions and relatively short interruptions of about 1 h. Significantly longer interruption times are also realistic, especially when they occur overnight or during weekends.

The aim of this study is to investigate the effects on the component quality of a process interruption when the manufacturing process is continued several hours after the interruption. For this purpose, the effects of different interruption durations (1, 4, 10 and 16 h) on the microstructure, hardness, tensile strength and fatigue properties of the PBF-LB/M-fabricated components made of AlSi10Mg were investigated. In addition, the layer shift resulting from the interruption is measured and described geometrically. The results show that for AlSi10Mg specimens in which the layer shift was removed and which are not highly loaded, an unplanned long-term process interruption up to 10 h does not result in a significant loss of quality under the considered conditions. Furthermore, it is apparent that the procedure for restarting the process is very important for the resulting component quality.

URL

https://link.springer.com/article/10.1007/s40964-024-00641-w

Mayerhofer, M.; Brenner, S.; Doppler, M.; Catarino, L.; Girst, S.; Nedeljkovic-Groha, V; Dollinger, G. (2024). Improving Fabrication and Performance of Additively Manufactured RF Cavities by Employing Co-Printed Support Structures and Their Subsequent Removal. Instruments 2024, 8 (1), 18.

Abstract

The enormous potential of additive manufacturing (AM), particularly laser powder bed fusion (L-PBF), to produce radiofrequency cavities (cavities) has already been demonstrated. However, the required geometrical accuracy for GHz 𝑇𝑀010 cavities is currently only achieved by (a) avoiding downskin angles <40°, which in turn leads to a cavity geometry with reduced performance, or (b) co-printed support structures, which are difficult to remove for small GHz cavities. We have developed an L-PBF-based manufacturing routine to overcome this limitation. To enable arbitrary geometries, co-printed support structures are used that are designed in such a way that they can be removed after printing by electrochemical post-processing, which simultaneously reduces the surface roughness and thus maximizes the quality factor 𝑄0. The manufacturing approach is evaluated on two 𝑇𝑀010 single cavities printed entirely from high-purity copper. Both cavities achieve the desired resonance frequency and a 𝑄0 of approximately 8300.

URL

Brenner, S. & Nedeljkovic-Groha, V. (2024). Distortion Compensation of Thin-Walled Parts by Pre-Deformation in Powder Bed Fusion with Laser Beam. In: Lectures Notes on Advanced Structured Materials 2, S. 205-219.

Abstract

Metal additive manufacturing offers great potential to translate optimized product designs into usable parts with superior performance. Among the existing process categories, powder bed fusion with laser beam (PBF-LB/M) has gained the largest acceptance in industrial applications. Parts are created layer-by-layer with repetitive melting of newly added metal powder layers with a laser beam. Rapid solidification causes shrinkage, which leads to the development of residual stresses and distortions. To avoid geometric part failures, finite element (FE) models are used to predict and compensate for the expected part distortions. However, especially thin-walled parts, for whose production PBF-LB/M is particularly well suited, are difficult to print first time right within tight geometric tolerances. In this study, we show two approaches to improve the prediction and compensation capability of a part-scale FE model for PBF-LB/M simulation. A refined super layer approach was used to capture local shrinkage effects at abrupt part cross-section changes and an iterative, non-uniform compensation approach helped to minimize the distortions. Thin-walled artifacts were printed from AlSi10Mg powder and 3D scanned in as-built condition to measure the distortions. The experimental validation showed good agreement with the simulation results. The overall shape deviation of the thin walls was reduced by 50% and the maximum wall distortions were reduced from 0.36 mm to 0.13 mm. Despite some remaining local distortions, the used approaches contribute to the desirable first-time-right manufacturing with the PBF-LB/M process and make simulation based pre-deformation more effective for thin-walled parts.

URL

https://link.springer.com/chapter/10.1007/978-3-031-49043-9_12

2023

Mayerhofer, M.; Brenner, S.; Helm, R.; Gruber, S.; Lopez, E.; Stepien, L.; Gold, G.; Dollinger, G. (2023). Additive Manufacturing of Side-Coupled Cavity Linac Structures from Pure Copper: A First Concept. Instruments 7 (4).

Abstract

Compared to conventional manufacturing, additive manufacturing (AM) of radio frequency (RF) cavities has the potential to reduce manufacturing costs and complexity and to enable higher performance. This work evaluates whether normal conducting side-coupled linac structures (SCCL), used worldwide for a wide range of applications, can benefit from AM. A unit cell geometry (SC) optimized for 75 MeV protons was developed. Downskins with small downskin angles 𝛼 were avoided to enable manufacturing by laser powder bed fusion without support structures. SCs with different 𝛼 were printed and post-processed by Hirtisation (R) (an electrochemical process) to minimize surface roughness. The required accuracy for 3 GHz SCCL (medical linacs) is achieved only for 𝛼>45∘. After a material removal of 140 µm due to Hirtisation (R), a quality factor 𝑄0 of 6650 was achieved. This corresponds to 75% of the 𝑄0 simulated by CST®. A 3 GHz SCCL concept consisting of 31 SCs was designed. The effective shunt impedance 𝑍𝑇2 simulated by CST corresponds to 60.13MΩm and is comparable to the 𝑍𝑇2 of SCCL in use. The reduction in 𝑍𝑇2 expected after Hirtisation (R) can be justified in practice by up to 70% lower manufacturing costs. However, future studies will be conducted to further increase 𝑄0.

URL

Brenner, S., Nedeljkovic-Groha, V. (2023). Distortion compensation of thin-walled parts by pre-deformation in powder bed fusion with laser beam. 2023 Postgraduate Seminar on Advanced Structured Materials.

Abstract

Metal additive manufacturing offers great potential to translate optimized product designs into usable parts with superior performance. Among the existing process categories, powder bed fusion with laser beam (PBF-LB/M) has gained the largest acceptance in industrial applications. Parts are created layer-by-layer with repetitive melting of newly added metal powder layers with a laser beam. Rapid solidification causes shrinkage, which leads to the development of residual stresses and distortions. To avoid geometric part failures, finite element (FE) models are used to predict and compensate the expected part distortions. However, especially thin-walled parts, for whose production PBF-LB/M is particularly well suited, are difficult to print first time right within tight geometric tolerances. In this study, we show two approaches to improve the prediction and compensation capability of a part-scale FE model for PBF-LB/M simulation. A refined super layer approach was used to capture local shrinkage effects at abrupt part cross-section changes and an iterative, non-uniform compensation approach helped to minimize the distortions. Thin-walled artifacts were printed from AlSi10Mg powder and 3D scanned in as-built condition to measure the distortions. The experimental validation showed good agreement with the simulation results. The overall shape deviation of the thin walls was reduced by 50% and the maximum wall distortions were reduced from 0.36 mm to 0.13 mm. Despite some remaining local distortions, the used approaches contribute to the desirable first-time-right manufacturing with the PBF-LB/M process and make simulation based pre-deformation more effective for thin-walled parts.

Ascher, M., Brenner, S., Pang, G., Späth, R. (2023). Joining technology of additively manufactured components. Progress in Additive Manufacturing.

Abstract

The maximum size of additively manufactured (AM) components is restricted due to the confined building space of the manufacturing machines. Component separation and subsequent joining can be an effective way of manufacturing larger components using AM processes. For joining of AM components, adhesive bonding provides great potential for not constraining the adherend’s geometry, as long as the adhesive can still be applied to the adhesive surfaces of the adherends. This work investigates the effectiveness and applicability of additively manufactured inner channels to improve the adhesive application. A circular adhesive single lap joint between a laser-based powder bed fusion (PBF-LB) component made of AlSi10Mg and a cold drawn aluminum round bar was considered. The PBF-LB components were designed with varying geometric complexity to implement different adhesive application concepts. Subsequently, the bonded joints were subjected to static tensile tests. The fracture strength of joints where the adhesive was applied by injection into AM inner channels exceeds the fracture strength of joints where the adhesive was injected into geometries manufacturable by subtractive machining, and also exceeds the fracture strength of joints where the adhesive was pre-applied.

Brenner, S., Moser, M., Strauß, L., Nedeljkovic-Groha, V., Löwisch, G. (2023). Recoater crashes during powder bed fusion of metal with laser beam: Simulative prediction of interference and experimental evaluation of resulting part quality. Progress in Additive Manufacturing.

Abstract

In powder bed fusion of metal with laser beam (PBF-LB/M), repetitive melting and solidification of newly added layers lead to thermal stresses and distortions during part build-up. Particularly at critical component features such as unsupported overhangs, super-elevated edges pose a risk in terms of crashes with the recoating system during powder spreading. Damaged recoater lips lead to irregularities in the form of stripes in the powder bed. These local inhomogeneities cause lack-of-fusion porosity and geometric defects on the part surface. However, quantitative information on important quality aspects, such as tensile properties, dimensional accuracy, roughness, and hardness of parts printed under irregular powder bed conditions is scarce. Here, we show that samples from build jobs with recoater crashes maintain their elastic tensile properties and hardness, but lose elongation at break. Finite-element simulations of in-process distortions are used to design an artefact that intentionally damages the silicone rubber lip of the recoater but does not cause machine breakdown. The lowest mean yield strength of the damage-affected samples is 243 MPa, which is still within the material data sheet limits for AlSi10Mg. Therefore, recoater crashes do not necessarily result in rejects, but users must consider the likely presence of porosity.

URL

https://link.springer.com/article/10.1007/s40964-023-00471-2

Moser, M., Brenner, S., Strauß, L., Löwisch, G., Nedeljkovic-Groha, V. (2023). Effect of a Process Interruption on the Mechanical Properties of AlSi10Mg Components Produced by PBF-LB/M. 16th International Conference on Advanced Computational Engineering and Experimenting.

Abstract

Due to various causes, a process interruption during Powder bed fusion of metal with laser beam (PBF-LB/M) may occur. This can be caused deliberately, e.g. as part of the integration of sensors or hybrid manufacturing. However, unplanned interruptions are also possible, for example, due to a power outage. In particular for long term interruptions, the producer is often faced with the question if the production process can be continued in such a case or whether the interruption leads to a significant quality drop what means that the production needs to be canceled. Depending on the extent of the print job and the location of the interruption, this can mean a major economic damage for the producer.

Previous studies have found only minor quality losses. However, these have often dealt with the effect of relatively short interruptions of about one hour. However, significantly longer interruption times are also realistic if they occur overnight or at weekends.

The aim of this study is to investigate the effects of such a long-term interruption with following continuation of the manufacturing process on the resulting component quality. For this purpose, the effects of different interruption durations on the tensile and fatigue properties of the test specimens made of AlSi10Mg were investigated.

2022

Brenner, S., Moser, M., Strauß, L., Nedeljkovic-Groha, V., Löwisch, G. (2022). Recoater crashes during metal laser powder bed fusion: Simulative prediction of interference and experimental evaluation of resulting part quality. 15th International Conference on Advanced Computational Engineering and Experimenting.

Abstract

In metal laser powder bed fusion (L-PBF), repetitive melting and solidification of newly added layers lead to thermal stresses and distortions during part build-up. Particularly at critical component features such as unsupported overhangs, elevated edges pose a risk in terms of crashes with the recoating system during powder spreading. Damaged recoater lips lead to irregularities in the form of stripes in the powder bed. This local inhomogeneity affects not only the part that caused the crash, but also the adjacent parts on the build plate. In order to minimize waste caused by insufficient part quality due to damaged recoater lips, we investigate the properties of parts after recoater crashes occurred during the build job. In this work, we use a part-scale thermomechanical Finite Element (FE) model to estimate the risk of recoater crashes. The FE model predicts initial interferences and the subsequent crashes between elevating part edges and the recoating system. The simulation results are validated by images of the powder layers from the L-PBF machine’s layer control system (LCS) as well as by optical measurements of the depths of grooves on the rubber lip. We conduct experiments to evaluate the geometric deviation, surface roughness, porosity, hardness and tensile properties of damage-causing and damage-affected specimen. Based on the simulative and experimental results and taking into account component-specific quality requirements, we provide recommendations for the usability of parts after recoater crashes.

Strauß, L., Montero, J., Weber, S., Brenner, S., Höfer, P., Paetzold, K., Löwisch, G. (2022). Effect of heat treatment on the hardness of unconventional geometrical features for laser power bed fused AlSi10Mg. DESIGN, 2022. Cambridge: Cambridge University Press.

Abstract

The adoption of Design for Additive Manufacturing (DfAM) practices brought new industrial components embedding unconventional shapes such as lattice structures or freeform surfaces resulting from topological optimisations. As a drawback of design freedom, designers need to use thermal post-processing to achieve homogeneous properties in metal 3D printing. This contribution analyses the effect of T6-like heat treatment on the hardness of a complex component. Hardness values are reported along with good design practices for effective thermal post-processing to complement the DfAM knowledge base.

Moser, M., Brenner, S., Strauß, L., Löwisch, G., Nedeljkovic-Groha, V. (2022). Einfluss der PBF-LB/M-Prozessparameter auf Rauheit und Randporosität sowie die resultierende Lebensdauer zyklisch beanspruchter Bauteile aus AlSi10Mg. 7. Tagung des Arbeitskreises Additiv gefertigte Bauteile und Strukturen. Berlin: Deutscher Verband für Materialforschung und -prüfung e.V. S. 17-30.

Abstract

Das pulverbettbasierte Laserstrahlschmelzen (Powder bed fusion of metal with laser beam, PBF-LB/M) ist insbesondere für die Fertigung komplexer Geometrien in kleinen Stückzahlen prädestiniert. Jedoch ist die Oberflächenqualität im Zustand „wie gebaut“ für viele Anwendungen nicht ausreichend, weshalb eine Nachbearbeitung notwendig wird. Zudem ist bei ungünstiger Parameterwahl eine erhöhte Porenbildung im Randbereich zu beobachten. Im Rahmen dieser Studie wurde der Einfluss der Konturparameter des PBF-LB/M auf die Rauheit und die auftretende Randporosität bei Bauteilen aus AlSi10Mg untersucht. Die Ergebnisse zeigen, dass bei geringen Rauheiten oberflächennahe Poren zwar die Rissausbreitung beeinflussen, aber selbst bei hohem Porenanteil kein signifikanter Einfluss auf die Zeitfestigkeit erkennbar ist.

Strauß, L., Kurenbach, N., Lübbecke, S., Moser, M., Nedeljkovic-Groha, V., Löwisch, G. (2022). Statistische Bewertung bruchauslösender Inhomogenitäten additiv gefertigter Proben aus AlSi10Mg unter zyklischer Belastung. 7. Tagung des Arbeitskreises Additiv gefertigte Bauteile und Strukturen. Berlin: Deutscher Verband für Materialforschung und -prüfung e.V. S. 57-66.

Abstract

Das Ermüdungsverhalten additiv gefertigter Bauteile wird insbesondere durch prozessbedingt eingebrachte Inhomogenitäten beeinflusst. Diese Inhomogenitäten liegen statistisch verteilt in Bauteilen vor. Nach dem statistischen Größeneinfluss ist die Auftretenswahrscheinlichkeit einer bruchauslösenden Inhomogenität in einem großen Bauteil größer als in kleinen Proben. In der vorliegenden Studie wird der Einfluss dieser Inhomogenitäten auf das Ermüdungsverhalten zweier verschiedener Geometrien bei Umlaufbiegung- und Zug-Druck-Beanspruchung untersucht. Für die Beurteilung finden die Modelle nach Murakami, Kitagawa und Takahashi sowie Shiozawa Anwendung.

URL

Kuttner, T., Nedeljkovic-Groha, V., Brenner, S., Dickhut, T. (2022). Individualisierbarer Fahrradrahmen in Hybridbauweise. Vortrag beim 8. Workshop des Arbeitskreises Fahrradsicherheit: Die neue Vielfalt – Herausforderungen an Fahrräder. Berlin: Deutscher Verband für Materialforschung und -prüfung e.V.

Abstract

Für einen Fahrradrahmen in Hybridbauweise wird ein Konzept vorgestellt, additiv gefertigte Aluminium-Muffen über Strukturklebeverbindungen mit handelsüblichen CFK-Rohren zu verbinden. Diese Bauweise eröffnet die Möglichkeit, das Fahrrad auf die Körpermaße abzustimmen und in vielfältiger Richtung zu individualisieren. Überdies lassen sich Baugruppen in den Rahmen integrieren (z. B. Batterie, Brems- und Schaltsysteme, etc.) und der daraus resultierende Sekundärleichtbau sinnvoll nutzen. In Zusammenarbeit mit bayerischen Industrieunternehmen und der Forschung soll ein Technologiedemonstrator aus der Schnittmenge der drei hochgradig attraktiven Technologiefelder CFK, additive Fertigung und Strukturkleben entstehen.

Die strukturelle Klebeverbindung zwischen CFK-Rohr und Muffe ist hierbei essentiell wichtig für die Bauteilsicherheit. Bereits Smolik hat das Technologiepotenzial des Klebens von CFK-Rohren im Fahrradbau bewertet und weist auf die geringe Festigkeit bei den üblichen Fügespaltmaßen hin. Einem Vorschlag von Dickhut folgend, standen Übermaße von Null bzw. Presspassungen im Zentrum der bewerteten Varianten.

Abb. 1: Konstruktiver Entwurf

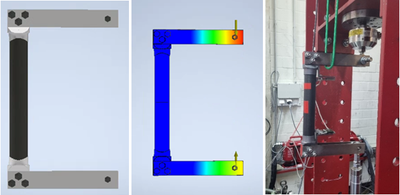

Zur Abschätzung der auftretenden Beanspruchungen erfolgte eine FE-Analyse an einem Fahrradrahmen, welche die Lastfälle in Anlehnung an die DIN EN ISO 4210-6 zugrunde legt. Die Rückrechnung in Schnittlasten an den Muffen mittels des Strukturspannungskonzeptes ergab signifikante Anteile an Biegebelastungen in den Verbindungen. Mit diesen Ergebnissen wurde eine Probenform für Versuche unter überlagerter Zug- und Biegebeanspruchung entwickelt. Daraufhin wurden systematisch die Einflussgrößen auf die Bauteilfestigkeit im Schwingversuch an vereinfachten, modellhaften Bauteilproben untersucht.

Die Einflüsse der technologischen Gestaltungsmöglichkeiten, wie Fügelänge, Übermaß und Klebstoffsystem auf die Verbindung werden vergleichend bewertet und Vor- und Nachteile der einzelnen Varianten herausgestellt. Ergebnisse aus Berechnungen und Versuchen werden systematisch verglichen und dargestellt. Mit weiterem Nachweis der Praxistauglichkeit der eingesetzten Technologien und wirtschaftlichen Umsetzbarkeit ist eine künftige wirtschaftliche Umsetzung der Technologie möglich.

Abb. 2: Vereinfachte Ersatzstruktur für den Schwingversuch (CAD, FE-Berechnung, Versuch)

2021

Montero, J., Weber, S., Petroll, C., Brenner, S., Bleckmann, M., Paetzold, K., Nedeljkovic-Groha, V. (2021). Geometrical benchmarking of laser powder bed fusion systems based on designer needs. Proceedings of the Design Society, 1, 1657-1666.

Abstract

Commercially available metal Laser Powder Bed Fusion (L-PBF) systems are steadily evolving. Thus, design limitations narrow and the diversity of achievable geometries widens. This progress leads researchers to create innovative benchmarks to understand the new system capabilities. Thereby, designers can update their knowledge base in design for additive manufacturing (DfAM). To date, there are plenty of geometrical benchmarks that seek to develop generic test artefacts. Still, they are often complex to measure, and the information they deliver may not be relevant to some designers.

This article proposes a geometrical benchmarking approach for metal L-PBF systems based on the designer needs. Furthermore, Geometric Dimensioning and Tolerancing (GD&T) characteristics enhance the approach. A practical use-case is presented, consisting of developing, manufacturing, and measuring a meaningful and straightforward geometric test artefact. Moreover, optical measuring systems are used to create a tailored uncertainty map for benchmarking two different L-PBF systems.

URL

2020

König, K., Görres, F., Lübbecke, S., Löwisch, G., Brenner, S., Nedeljkovic-Groha, V. (2020). Versagen gedruckter Proben aus AlSi10Mg unter zyklischer Beanspruchung. In: Eiber, M., Richard, H. A. (Ed.), Additiv gefertigte Bauteile und Strukturen: 5. Tagung des Arbeitskreises Additiv gefertigte Bauteile und Strukturen (DVM-Bericht 405). Berlin: Deutscher Verband für Materialforschung und -prüfung e.V. S. 27-40.

Abstract

Ausgangspunkt für Ermüdungsbrüche bei additiv gefertigten Bauteilen sind häufig Inhomogenitäten aus der Fertigung wie zum Beispiel sphärische oder unregelmäßig geformte Poren. Um einen Fertigungsprozess hinsichtlich seiner Wirkung auf die Ermüdungsfestigkeit abschätzen zu können, ist es notwendig, den Einfluss derartiger innerer Kerben auf die Lebensdauer unter schwingender Beanspruchung zu kennen.

Daher wurde an Proben aus dem Werkstoff AlSi10Mg mit gedrehter Oberfläche die Lebensdauer bei einer Schwingbeanspruchung mit R = 0,1 geprüft und in Relation zur bruchauslösenden Inhomogenität gestellt. Ein Zusammenhang zwischen Porengröße und Lebensdauer ist vor allem bei höheren Beanspruchungsamplituden nachweisbar. Für runde Poren konnte anhand der Kerbwirkung der Pore die Streuung der Versuchsergebnisse erklärt werden. Eine zusätzliche T6-Wärmebehandlung erhöht die Duktilität des Materials und verringert die Kerbempfindlichkeit. Dies führt zu einer höheren Lebensdauer der Proben und einer verringerten Streuung der experimentellen Ergebnisse.

Brenner, S., Nedeljkovic-Groha, V., Widuch, A., Löwisch, G. (2020). Experimentelle und numerische Untersuchung der Belastbarkeit von additiv gefertigten Gitterstrukturen aus AlSi10Mg. In: Eiber, M., Richard, H. A. (Ed.), Additiv gefertigte Bauteile und Strukturen: 5. Tagung des Arbeitskreises Additiv gefertigte Bauteile und Strukturen (DVM-Bericht 405). Berlin: Deutscher Verband für Materialforschung und -prüfung e.V. S. 1-14.

Abstract

Die Additive Fertigung bietet für mechanisch belastete Bauteile die Möglichkeit zur Gewichtsoptimierung durch die Integration von Gitterstrukturen. Die Parameter der Einheitszellen bestimmen dabei maßgeblich das mechanische Verhalten des Gitteraufbaus. In dieser Arbeit wurden Gitterprüfkörper mittels Selective Laser Melting aus AlSi10Mg gefertigt und oktaedrische Einheitszellen ohne horizontale Streben auf Druck-, Zug- und Biegebelastung untersucht. Verwendet wurden Zellgrößen von 3 mm, 4,5 mm und 6 mm bei Volumenfüllgraden von 10 %, 20 % und 30 %. Es konnten gute Übereinstimmungen zwischen den experimentell und numerisch ermittelten Kraft-Weg-Verläufen gezeigt werden. Eine geringe Abhängigkeit von der Zellgröße eröffnet ein breites Anwendungsspektrum dieses Gittertyps.

2019

Görres, F., Widuch, A., Löwisch, G., Brenner, S., Nedeljkovic-Groha, V. (2019). Wärmebehandlung additiv gefertigter Teile aus AISi10Mg. In: Eiber, M., Richard, H. A. (Ed.), Additiv gefertigte Bauteile und Strukturen: 4. Tagung des Arbeitskreises Additiv gefertigte Bauteile und Strukturen (DVM-Bericht 404). Berlin: Deutscher Verband für Materialforschung und -prüfung e.V. S. 109-118

Abstract

Additiv gefertigte Bauteile aus AlSi10Mg weisen meist eine sehr hohe Festigkeit mit allerdings begrenzter Zähigkeit auf. Durch die rasche Erstarrung und das nachfolgende Halten bei erhöhter Temperatur findet während der additiven Fertigung bereits eine Ausscheidungshärtung statt. Häufig wurden Proben aus diesem Werkstoff im Anschluss an die additive Fertigung wärmebehandelt. Dabei wurde stets eine Zunahme der Zähigkeit erreicht, allerdings verbunden mit einem deutlichen Verlust an Festigkeit. Im Rahmen dieser Arbeit wurden systematisch die Parameter einer Ausscheidungshärtung variiert, um eine möglichst optimale Wärmebehandlung zu finden. Die Versuche zeigten unter anderem, dass die Dauer des Lösungsglühens gegenüber den Vorgaben für klassische Gussteile deutlich verkürzt werden kann.